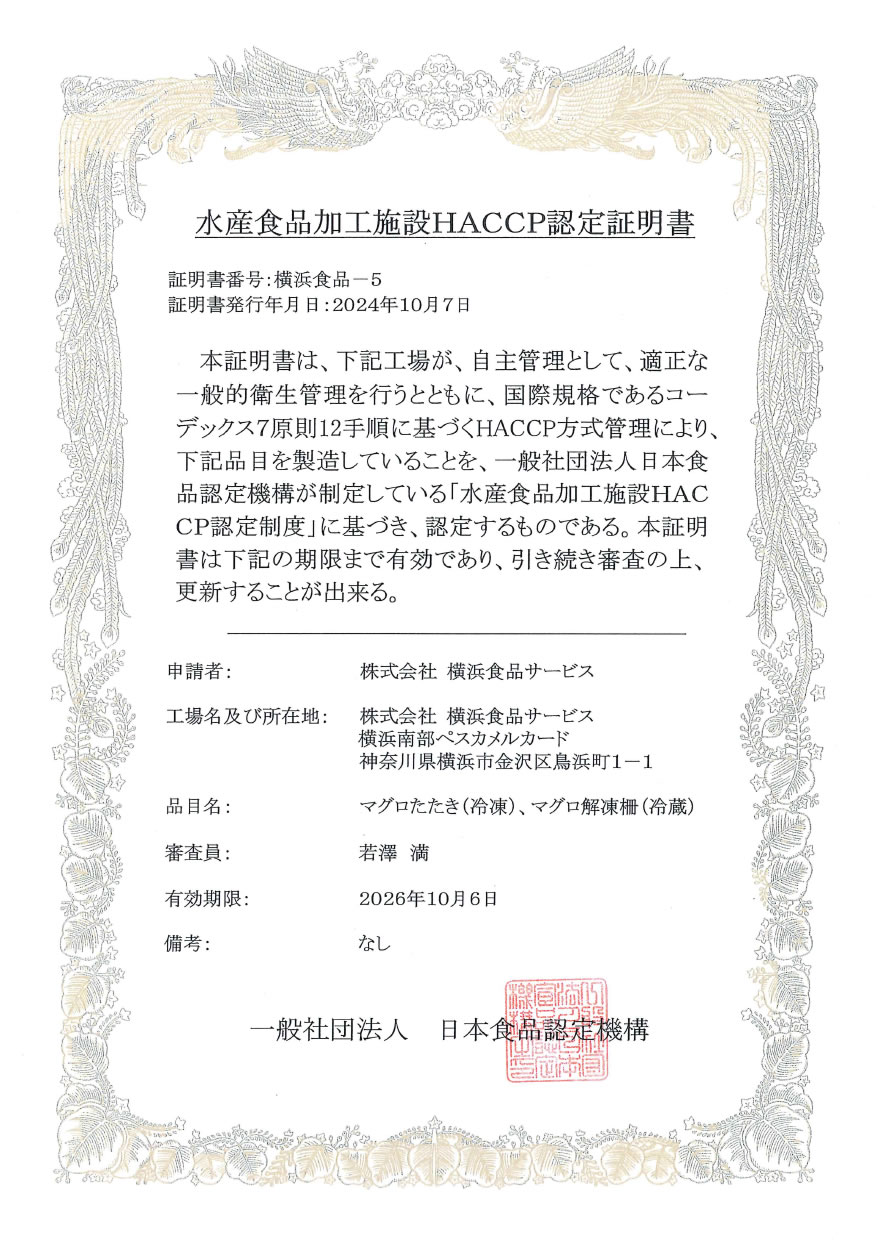

2016年10月7日に水産食品加工施設HACCP認定を取得しました。

| 認定工場 | 株式会社横浜食品サービス 横浜南部ペスカメルカート |

| 工場所在地 | 神奈川県横浜市金沢区鳥浜町1-1 |

| 初回認定日 | 2016年10月7日 |

| 製品名 | マグロたたき マグロ解凍柵 |

| 認証サイト | JFCO |

Hazard Analysis and Critical Control Point(危害要因分析重要管理点)の略で、 食品の製造・加工・流通の各段階で、安全を確保するための衛生管理手法です。

HACCPは、従来の「後でチェックする」やり方から、「最初からミスを起こさない仕組みで管理する」やり方に変える、食品安全管理の進化形です。

HACCPの実施には組織全体で適切に実施することが不可欠であることから、企業方針としてHACCP導入を決定の後、HACCPチームを編成して7原則12手順に沿って進めます。手順1~5は原則1~7を進めるにあたっての準備となります。

| 手順1 | HACCPのチーム編成 |

| 手順2 | 製品説明書の作成 |

| 手順3 | 意図する用途及び対象となる消費者の確認 |

| 手順4 | 製造工程一覧図の作成 |

| 手順5 | 製造工程一覧図の現場確認 |

| 手順6【原則1】 | 危害要因分析の実施 (ハザード) |

| 手順7【原則2】 | 重要管理点(CCP)の決定 |

| 手順8【原則3】 | 管理基準(CL)の設定 |

| 手順9【原則4】 | モニタリング方法の設定 |

| 手順10【原則5】 | 改善措置の設定 |

| 手順11【原則6】 | 検証方法の設定 |

| 手順12【原則7】 | 記録と保存方法の設定 |